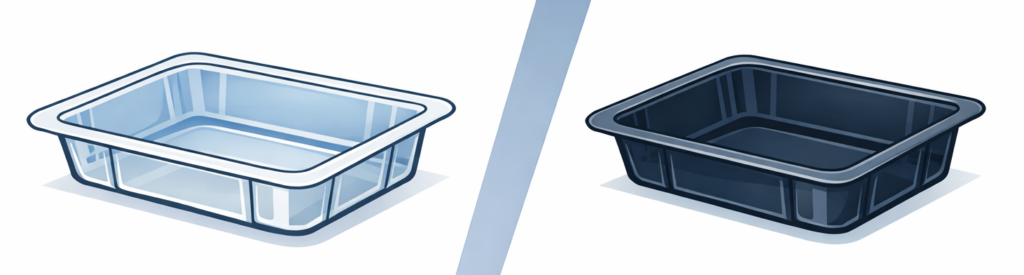

Cet article compare deux matériaux phares dans la fabrication de barquettes rigides alimentaires produites par thermoformage : le PET vs le PP (PET=polyéthylène téréphtalate et PP=polypropylène). Il aborde exclusivement le cas des barquettes rigides, fabriquées par NEXT pour les industriels de l’agroalimentaire.

Choisir la bonne matière plastique est en effet une décision stratégique et généralement de moyen à long terme.

Elle conditionne en effet :

○ La performance technique de l’emballage (rigidité, barrière, tenue au froid ou à la chaleur),

○ Sa compatibilité avec le produit conditionné (graisse, humidité, sensibilité à l’oxygène, température de conservation),

○ Son efficacité industrielle (facilité de formage, scellage, dépilage, cadences),

○ Et sa recyclabilité, enjeu réglementaire, RSE, citiyen mais aussi d’image pour les marques.

1. PET vs PP : comparatif synthétique

| Critère | PET | PP |

|---|---|---|

| Rigidité | Très bonne rigidité, même à parois fines | Plus souple, nécessite souvent plus d’épaisseur |

| Transparence | Excellente (aspect cristal) | Différente selon les types de PP (homopolymère meilleure que copolymère) |

| Barrière à l’oxygène | ✰✰✰

Bonne, améliorée avec un complexe ou EVOH |

✰✰ Moyenne, nécessite EVOH pour produits sensibles |

| Température d’utilisation | -30°C à +60°C | PP homo (1) : +2 à +150°C PP copo (2) : -40 à +140°C |

| Tenue au froid | Excellente | PP homo : froid positif PP copo : froid négatif |

| Résistance aux graisses | Très bonne (surtout avec complexe PE) | Très bonne également |

| Thermoformage | Très bonne finesse, détails précis | Moins précis, retrait à anticiper, et cadences plus faibles en PP |

| Recyclabilité (3) | Bonne (en monomatériau, avec EVOH), filière structurée. PET/PE Ok si < 20% Éviter le PET associé à un autre matériau (carton, bois, métal…) | Bonne (en monomatériau, avec barrière EVOH ou noir de carbone en couche interne) Eviter le PP associé au PE ou autres multicouches |

| Compatibilité film souple | Film PET (si cordon de colle) ou PE | Film d’operculage soudant PP |

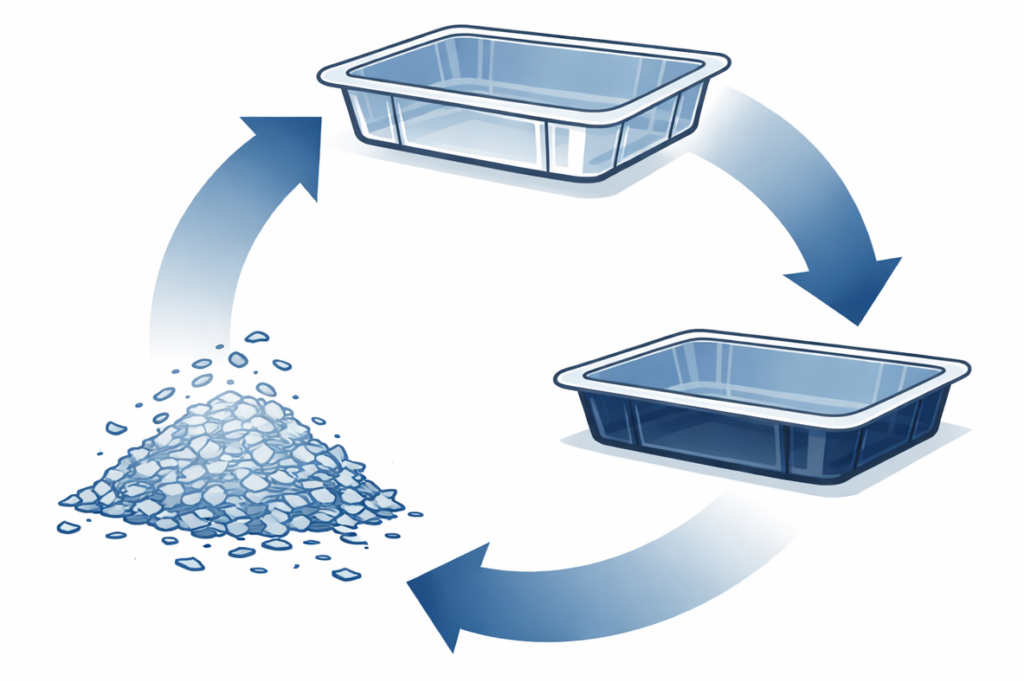

| Disponibilité matière recyclée | rPET disponible en qualité alimentaire, en boucle ouverte (bouteille → barquette) ou fermée (barquette → barquette) | rPP compatible alimentaire en cours d’étude |

2. Facilité de thermoformage et compatibilité industrielle

Le PET (APET ou PET/PE)

Le thermoformage du PET se prête aussi bien aux grandes cadences qu’aux séries moyennes, avec une stabilité dimensionnelle appréciée sur les lignes de conditionnement automatisées.

Il est compatible avec les lignes utilisant des outils à empilage A/B par exemple, et peut intégrer des options techniques comme le cordon de colle pour optimiser le scellage.

FOCUS sur le matériau complexé PET/PE

Le PP

Le PP a la particularité de se rétracter lors du formage. Il permet moins de finesse que le PET, surtout sur les formes complexes.

Le traitement des films mono-PP en thermoformage nécessitent une température de chauffe plus importante et un refroidissement qui prennent plus de temps ; cela a pour effet de diminuer la cadence machine par rapport à d’autres matériaux thermoformables plus réactifs comme le PET.

Enfin, le PP exige une maîtrise parfaite des paramètres et réglages du process pour éviter déformations et retraits non uniformes, afin de maîtriser la qualité et la répétabilité des produits.

3. Compatibilité avec les aliments / usages

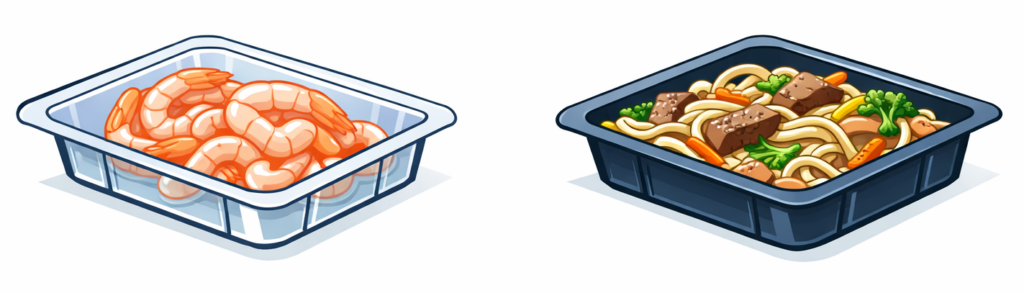

Quels aliments conditionner dans des barquettes PET (ou PET/PE) ?

Le PET est également proposé en blanc ou noir sans carbone pour les produits carnés ou les produits de la mer par exemple, ainsi qu’en version colorée translucide permettant de se démarquer en linéaire.

Quels aliments conditionner dans des barquettes PP ?

Côté applications, le PP est adapté pour le conditionnement de nombreux types d’aliments : produits laitiers, aliments aqueux, acides, alcoolisés et gras, plats cuisinés nécessitant le réchauffage au four micro-ondes, produits sensibles à la vapeur d’eau, ou encore pour les denrées fraîches, marinées, salades, repas pré-cuits,… On le retrouve par exemple dans les emballages de plats traiteurs individuels ou familiaux, ou pour le conditionnement de plats traditionnels, plats exotiques, cuisines du monde, etc.

Zoom sur le PP/EVOH/PP : la barrière adaptée aux produits sensibles

○ une meilleure conservation du goût et des qualités organoleptiques,

○ une durée de vie allongée,

○ une présentation soignée grâce à la finition brillante du PP,

○ et une étanchéité renforcée en scellage.

Idéal pour des produits sensibles qui nécessitent protection, mise en valeur et performance technique en ligne de conditionnement.

4. Résistance mécanique

Résistance du PET

Résistance du PP

Le PP est plus souple que le PET à grammage équivalent. Il peut nécessiter des renforts comme des raidisseurs ou un design travaillé différemment pour atteindre la rigidité nécessaire. Des déformations peuvent survenir sous le poids du produit ou avec la chaleur, notamment s’il est micro-ondé par le consommateur.

L’enjeu est donc de trouver un compromis entre le coût matière, la robustesse attendue, et le poids de la barquette. Un allègement trop important du PP sans ajustement du design peut fragiliser le packaging.

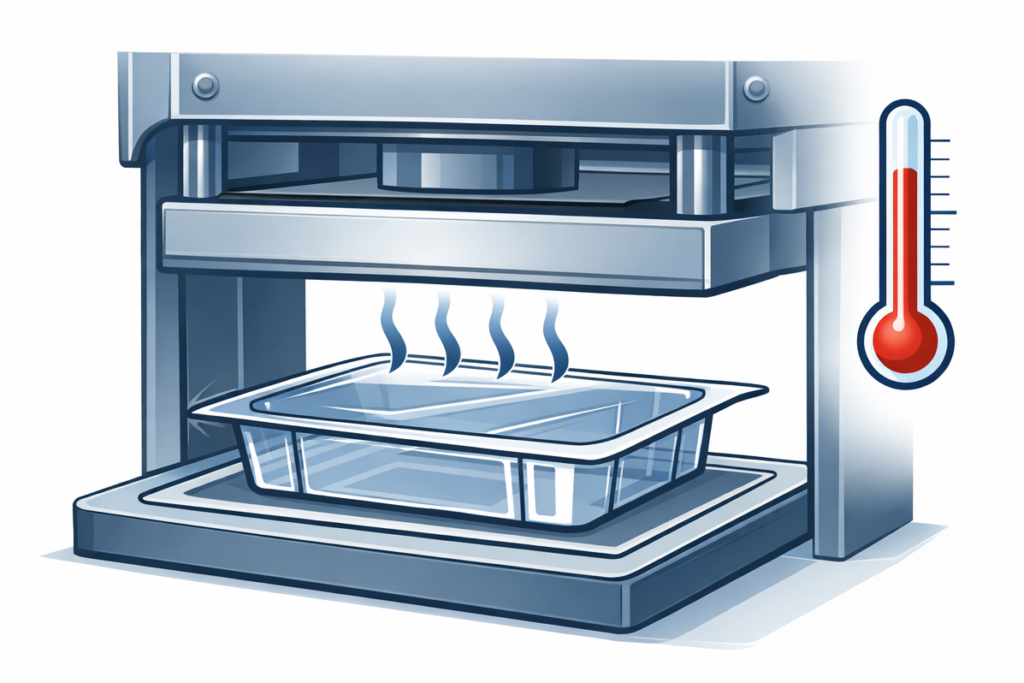

5. Paramètres de scellage

En operculage sur ligne, le scellage dépend toujours de 3 paramètres indissociables :

○ Température

○ Temps de contact (dwell time)

○ Pression

Barquettes mono-PET

Le mono-PET nécessite des températures de scellage plus élevées que les structures avec couche PE.

🔎 Plage terrain observée :

○ 170–180°C

○ Temps de contact : ≈ 1,5 secondes

○ Ajustable selon la température (plus chaud = plus rapide).

Pour améliorer la performance industrielle, le PET peut être complexé avec une couche de PE, ou associé à un cordon de colle appliqué sur la plage de scellage. Cela permet de travailler à des températures de soudure plus basses, avec un film standard PE, tout en assurant une soudure étanche même en milieu souillé.

Barquettes PET/PE (ou PET avec cordon de colle)

Ici, c’est la couche PE qui assure le scellage.

🔎 Plage terrain observée :

○ 130–150°C

○ Temps de contact : ≈ 1 à 1,5 seconde en MAP

○ Possibilité d’ajuster selon la pelabilité souhaitée

Barquettes PP

Le PP nécessite généralement des températures plus élevées que le PET/PE et que le mono-PET.

🔎 Plage terrain observée :

○ 185–200°C

○ Temps de contact : ≈ 1 à 1,5 seconde – Jusqu’à 2 secondes selon produits et configuration

Pourquoi ? Le PP a une température de fusion plus élevée que le PE. Il faut donc davantage d’énergie pour assurer une soudure fiable.

Le PP accepte des films PE soudants classiques et assure une étanchéité fiable, même sur des produits chauds ou humides. Cela en fait un choix privilégié pour les barquettes prêtes à réchauffer, où la maîtrise de la soudure est essentielle.

Comparaison synthétique : scellage du PET vs PP

| Paramètre | Mono-PET | PET/PE | PP |

|---|---|---|---|

| Température de scellage | ≈170–180°C | ≈130–150°C | ≈185–200°C |

| Temps de cycle | ≈1,5 s | 1–1,5 s | 1–2 s |

| Sensibilité à l’humidité | Élevée | Faible | Faible |

| Consommation énergétique | Haute | Réduite | Élevée |

| Tolérance environnement souillé | Moyenne | Bonne | Bonne |

6. Recyclabilité et réglementations

Le PET

Le mono-PET transparent est aujourd’hui l’un des matériaux les plus recyclés en France et en Europe dans la filière des barquettes rigides. Lorsqu’il est non teinté (sans noir de carbone notamment), il est parfaitement détecté par les centres de tri. Il est également compatible avec les objectifs de recyclabilité fixés par la réglementation européenne (PPWR) et la loi AGEC.

ℹ️ Consultez cet article pour en savoir plus sur les avantages du rPET en agro-alimentaire

Le PP

Le polypropylène est techniquement recyclable mécaniquement, mais il est encore peu recyclé en pratique pour les barquettes rigides. La filière se structure progressivement, mais reste moins mature que celle du PET : il n’existe pas de système “bottle-to-bottle” historique et duplicable.

Aussi, les flux de déchets en PP sont aujourd’hui captés pour du recyclage en boucle ouverte : le rPP produit est utilisable hors contact alimentaire comme les pièces automobile, le secteur jardin ou encore des bacs logistiques, parce que :

○ Le recyclage mécanique du PP pose des défis importants (variabilité des déchets, contamination, diversité des grades de PP),

○ Il n’existe pas de procédé massivement autorisé pour produire du rPP conforme aux normes alimentaires.

Vous l’aurez compris, le choix entre PET vs PP pour vos barquettes rigides dépend de plusieurs facteurs :

○ Type de produit conditionné : froid ou chaud, présence de graisse, besoin de mise en valeur visuelle

○ Contraintes industrielles : cadence, température de scellage, automatisation du dépilage

○ Résistance mécanique attendue : empilage, transport longue distance, e-commerce

○ Objectifs RSE et recyclabilité : intégration de recyclé, compatibilité avec les filières locales, mono-matériau

NEXT propose des solutions sur catalogue (standards 1523, 1825, etc.) ou des barquettes conçues sur-mesure, dans tous les matériaux cités. Chaque projet fait alors l’objet d’une analyse personnalisée : l’objectif est d’intégrer l’éco-conception, et de tenir compte à la fois des performances attendues et du cycle de vie complet de l’emballage.

👉 Besoin de conseils pour choisir le matériau le plus adapté à votre produit et à votre ligne ?

Nos experts emballage vous accompagnent étape par étape ↓