Dans l’agroalimentaire, la démarche d’éco-conception est devenue incontournable. Elle répond à plusieurs pressions : réglementations de plus en plus strictes, attentes croissantes des enseignes et des consommateurs sur la durabilité, et enjeux économiques liés à la réduction de matière et à l’optimisation des processus industriels.

Les industriels doivent désormais concilier performance, sécurité alimentaire, automatisation… et impact environnemental. L’éco-conception d’un emballage plastique est donc un levier de transformation à la fois réglementaire, économique et stratégique.

Pourquoi le repenser, quels sont les leviers d’éco-conception, quelle approche utilise NEXT et quels avantages en retirer ?

Infos à retrouver dans notre enquête ↓

1. Pourquoi repenser l’emballage alimentaire aujourd’hui ?

L’emballage alimentaire joue un rôle essentiel dans la sécurité, la conservation et la présentation des produits alimentaires. Mais son impact environnemental en fait aussi une priorité pour les industriels. Plusieurs facteurs rendent aujourd’hui l’éco-conception indispensable dans tout projet d’emballage.

Une réglementation de plus en plus contraignante

(1) AGEC : Anti-Gaspillage pour une Économie Circulaire

(2) 3R : Réduction, Réemploi et Recyclage des emballages plastiques

(3) PPWR : Packaging and Packaging Waste Reduction (= règlement relatif aux emballages et aux déchets d’emballages)

ℹ️ Plus d’infos dans notre article lié à la réglementation sur l’emballage alimentaire

Des enseignes et consommateurs plus exigeants

Les consommateurs, quant à eux, scrutent davantage la composition, la recyclabilité ou l’absence de suremballage. Ces évolutions poussent les fabricants à faire évoluer leurs solutions pour rester compétitifs en linéaire.

Un poids environnemental non négligeable

L’emballage peut représenter une part significative du bilan carbone d’un produit alimentaire, notamment dans le cas d’un emballage plastique non recyclé ou surdimensionné.

Réduire son impact passe par des choix techniques : matière, épaisseur, format, logistique… autant de leviers à activer dans une démarche d’éco-conception.

Des enjeux économiques et industriels

L’éco-conception ne répond pas qu’à des enjeux environnementaux. Elle peut aussi générer des gains industriels :

■ réduction de la consommation matière,

■ optimisation des formats pour le transport,

■ amélioration des cadences en production.

Pour cela, il est essentiel d’intégrer cette réflexion dès la phase amont du développement packaging.

2. L’éco-conception appliquée au thermoformage plastique : quels leviers ?

Plusieurs leviers techniques peuvent être activés selon le projet, pour réduire l’impact environnemental tout en respectant les contraintes industrielles du secteur agroalimentaire.

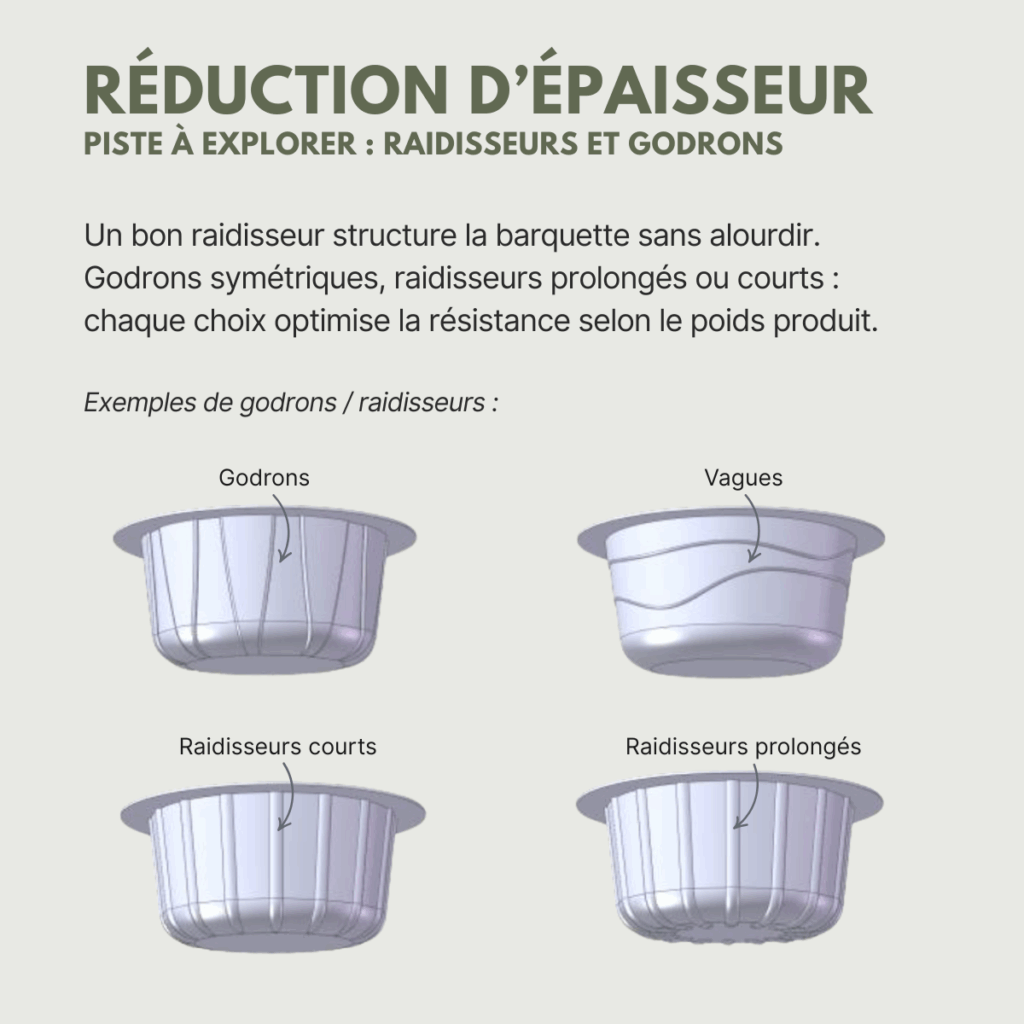

Piste 1 : Réduire l’épaisseur, sans altérer la performance

Elle diminue directement la quantité de matière plastique utilisée. Toutefois, il faut maintenir les propriétés mécaniques indispensables : tenue en ligne, empilabilité, résistance au scellage, expérience et perception utilisateur. Grâce à la précision du thermoformage et à l’éventuel ajout de raidisseurs sur le design, il est possible d’optimiser l’épaisseur en tenant compte des contraintes techniques, sans compromis sur la présentation du produit.

Piste 2 : Passer au mono-matériau pour faciliter le recyclage

Les structures multicouches, plus difficiles à séparer, peuvent poser problème en fin de vie lorsqu’il n’existe pas de filière en capacité de retraiter ces déchets. Le passage à un emballage en mono-matériau (APET, PP, PS selon les usages) facilite son tri et son traitement dans les filières existantes. Chez NEXT, nous encourageons cette transition en vérifiant avec vos équipes que cela ne compromet pas les fonctionnalités comme la barrière ou la scellabilité.

Piste 3 : Intégrer de la matière recyclée post-consumer

Bon à savoir : NEXT est en capacité de produire vos barquettes alimentaires avec une matière intégrant jusqu’à 100% de rPET.

→ Plus d’infos dans cet article .

Piste 4 : Optimiser le format et la logistique

Une barquette bien conçue, c’est aussi un emballage qui occupe le moins d’espace inutile. L’optimisation du format, du taux de vide ou encore de l’empilabilité permet de réduire les volumes à transporter et à stocker. Cela se traduit par une baisse des émissions liées à la logistique, et souvent par un coût global plus compétitif.

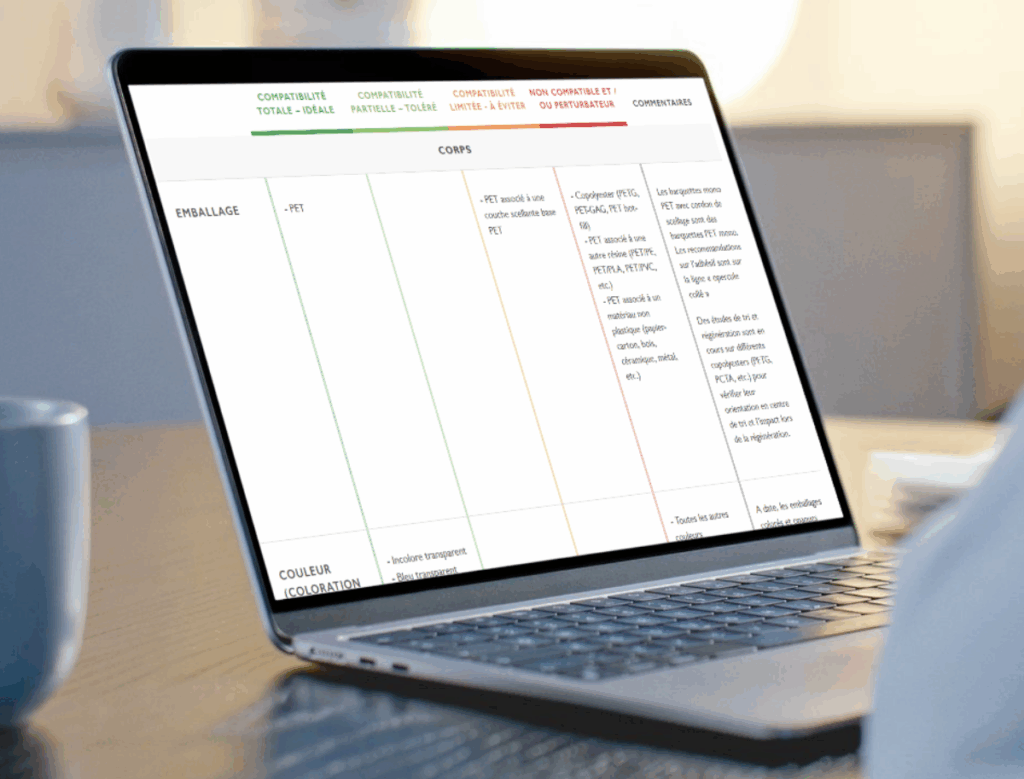

Piste 5 : Anticiper les contraintes de recyclabilité

Un emballage éco-conçu doit être pensé pour intégrer les filières de tri. Cela implique d’éviter les combinaisons de matières, les encres non conformes, ou les éléments perturbateurs (noir avec carbone, étiquettes, films non séparables…). NEXT conçoit ses solutions en intégrant ces critères dès la phase de design.

> Pour aller plus loin :

■ Recommandations du COTREP (Comité Technique pour le Recyclage des Emballages Plastiques) : évaluez la recyclabilité de votre emballage plastique via l’outil : https://www.cotrep.fr/etapes/

■ Outil Tree de CITEO : un “outil d’évaluation de la recyclabilité des emballages conçu pour livrer un résultat au plus proche de la réalité industrielle du recyclage en France.” https://tree-blue.citeo.com/fr/

Piste 6 : Préserver les fonctions attendues de l’emballage

3. Notre approche technique et collaborative de l’éco-conception

Chez NEXT, l’éco-conception n’est pas en supplément. C’est une composante intégrée à chaque projet de développement. L’objectif : concevoir des emballages plastiques plus responsables, sans compromis sur vos performances industrielles.

MDP Design, le moteur de l’innovation éco-conçue

Pour structurer cette démarche, NEXT s’appuie sur son agence de design packaging MDP Design, qui est un pôle innovation intégré. Ce service est dédié à la création d’emballages innovants, industrialisables et éco-conçus. Il intervient dès la phase amont pour traduire les besoins clients en solutions concrètes. MDP réalise les prototypes d’emballage avec un objectif de réduction du time-to-market.

Une méthode projet rigoureuse et orientée terrain

La méthodologie est claire : analyse du besoin, étude fonctionnelle, design, prototypage, tests ligne avec des pré-séries éventuellement. Chaque projet fait l’objet d’un développement sur-mesure, en tenant compte des contraintes logistiques, machines, matériaux et chaîne de conditionnement du client.

Connaître les lignes client pour mieux concevoir

L’une des forces de NEXT, c’est d’intégrer dès le départ votre process industriel et travailler en collaboration avec vos équipes techniques. Cela permet de tenir compte très tôt des contraintes de dépilage, de scellage, de convoyage ou de MAP. Résultat visé : un emballage prêt à fonctionner dès son lancement industriel, sans ajustement tardif.

Une expertise matière au service de la recyclabilité

NEXT accompagne ses clients dans le choix du matériau le plus adapté à leur besoin (PET, PP, rPET…) et dans l’optimisation des formes pour réduire l’impact matière. Des tests de compatibilité recyclage peuvent être intégrés à la démarche, selon les exigences de filière ou du cahier des charges.

Des projets concrets menés à bien

Parmi les cas récents de projet d’emballages éco-conçus :

■ Passage d’un emballage multicouche en PET mono-matériau pour un acteur de la volaille

■ Réduction de 15 % de l’épaisseur d’une barquette pour plats cuisinés, avec maintien des performances mécaniques

■ Rationalisation d’une gamme de calages biscuits : un seul format adapté pour conditionner plusieurs formats de biscuits, compatible avec les lignes en place

4. Ce que permet un emballage thermoformé éco-conçu

Un emballage thermoformé bien éco-conçu ne se contente pas de répondre aux exigences environnementales. Il crée aussi de la valeur à plusieurs niveaux : production, logistique, marketing et image de marque.

Réduire concrètement l’impact environnemental

L’allègement de matière, le passage à un mono-matériau, l’optimisation des formats ou l’intégration de plastique recyclé permettent de réduire l’empreinte carbone globale de l’emballage. Ces gains sont mesurables, traçables, et peuvent être intégrés dans les bilans RSE ou les évaluations fournisseurs.

Mieux répondre aux attentes du marché

Les consommateurs sont de plus en plus sensibles à la question de l’emballage. Un emballage plus léger, plus clair sur sa recyclabilité, sans suremballage inutile, améliore la perception du produit. Les enseignes, elles, valorisent les fournisseurs capables de proposer des solutions conformes à leurs chartes d’éco-conception.

Rester compatible avec les lignes de production

Un emballage éco-conçu n’est pas un frein à la cadence. Au contraire, s’il est bien pensé, il peut améliorer la fluidité en ligne grâce à des formes optimisées, une meilleure stabilité ou un dépilage amélioré.

Réduire les coûts à plusieurs niveaux

Moins de matière, moins de volume transporté, un nombre de références rationalisé : l’éco-conception génère aussi des économies opérationnelles. Ces gains sont d’autant plus intéressants qu’ils s’inscrivent dans une démarche long terme et sécurisent les approvisionnements matières.

5. Vous avez un emballage existant ou un projet de développement ? Parlons-en.

L’éco-conception peut être perçue comme complexe à mettre en œuvre. Avec les bons interlocuteurs, elle devient un levier concret d’optimisation. Chez NEXT, nous vous accompagnons dans cette transition avec une méthode simple, structurée et orientée performance de production.

La force de NEXT réside dans notre capacité à comprendre vos contraintes industrielles, à conseiller sur les choix techniques et à proposer des solutions concrètes qui combinent performance, conformité et réduction d’impact.

Notre approche s’appuie sur :

■ un bureau d’études intégré (MDP Design) dédié à l’éco-conception,

■ des sites de production en France, réactifs et certifiés,

■ une expérience terrain avec des marques nationales et des MDD

Comment procéder ?

Nous vous proposons un diagnostic gratuit de vos emballages actuels ou de votre idée de développement. Cette phase permet de :

→ identifier les leviers d’amélioration matière, format ou recyclabilité,

→ proposer des pistes de rationalisation ou de simplification,

→ réaliser une maquette ou un prototype pour validation interne ou tests ligne.

C’est un point de départ concret, rapide, sans engagement, pour initier une démarche d’éco-conception pragmatique.

Un exemple concret : re-développement d’un emballage standard

Un industriel du traiteur utilisait depuis plusieurs années une barquette multicouche pour ses plats cuisinés. NEXT l’a accompagné dans le passage à un mono-matériau PET, avec réduction d’épaisseur et adaptation du design pour maintenir la tenue mécanique. Résultat : un emballage plus léger, recyclable, compatible avec les lignes existantes, et conforme aux attentes de l’enseigne distributrice.

👉 Vous souhaitez améliorer vos emballages ou lancer un nouveau produit éco-conçu ?

Contactez-nous pour en discuter. Chez NEXT, chaque projet est une opportunité d’innover de façon responsable.

© Crédit photos : Next, Freepik